Les aciers des épées… un peu de métallurgie

L’acier de la lame est il un acier au carbone ? Il s’agit là sans doute de la question la plus fréquente posée à un armurier, mais elle ne peut avoir qu’une seule réponse : évidemment, puisque le mot acier désigne en fait un alliage de fer et de carbone. La bonne question est quelle quantité de carbone contient l’acier, et surtout comment il a été produit et traité, car… tout en dépend.

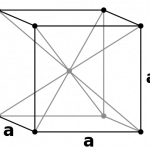

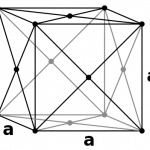

La première chose à savoir est que le fer sous forme de métal est formé de cristaux, c’est à dire un assemblage d’atomes suivant une règle géométrique plutôt précise. Jusqu’à 900° environ, ces cristaux sont dits cubiques centrés : imaginez des cubes dont les angles sont des atomes de fer, et le centre également, et vous y êtes. Au delà de 900°, la structure cristalline change, et devient cubique a face centrée. Nos cubes ont toujours un atome à chaque angle, mais il y en a en plus un au centre de chaque face. Il n’y en a plus aucun au centre du cube, qui est donc vide.

Certes direz vous, mais quel rapport avec l’acier ? Il est fondamental… car la forme des cristaux va définir la quantité d’atomes de carbone que l’on va pouvoir « ranger » dans le fer. Dans la forme cubique à face centrée, qui n’est stable qu’au delà de 900°, le taux de carbone va pouvoir atteindre 2% (ce mélange est nommé acier austénitique). Dans la forme cubique centrée, le taux de carbone ne pourra guère dépasser 0.02%, faute de place (ce mélange est nommé ferrite).

Comme l’acier est produit à haute température, sa teneur en carbone va pouvoir atteindre les 2%, puisque nous avons à faire à de l’austénite. En se refroidissant, la structure cristalline de l’acier va se réorganiser pour donner de la ferrite, avec un taux de carbone de 0.02%. On comprend bien qu’il va falloir faire quelque chose avec les atomes de carbone de trop… Ce quelque chose est une troisième forme cristalline, nommée cémentite. Ce composé est en fait un carbure de fer, extrêmement dur et avec une structure géométrique très dense, dite orthorombique, avec près de 7% de carbone.

Notre acier de base est donc composé de deux types de cristaux, des cristaux de ferrite à faible teneur en carbone, et des cristaux de cémentite, à très haute teneur en carbone. La ferrite, qui en est le composant principal, est en fait le fer doux, même si il contient un peu de carbone. Relativement malléable et souple, il n’est pas très dur, et ne convient pas à une lame d’épée. Soumis à une contrainte, il plie et ne revient pas en forme. Soumis à un impact, il s’enfonce et marque le coup. La cémentite est extrèmement dure, mais sa concentration au sein de la ferrite est assez faible, et ne permet pas de changer notablement les propriétés de notre alliage.

Notre acier de base est donc composé de deux types de cristaux, des cristaux de ferrite à faible teneur en carbone, et des cristaux de cémentite, à très haute teneur en carbone. La ferrite, qui en est le composant principal, est en fait le fer doux, même si il contient un peu de carbone. Relativement malléable et souple, il n’est pas très dur, et ne convient pas à une lame d’épée. Soumis à une contrainte, il plie et ne revient pas en forme. Soumis à un impact, il s’enfonce et marque le coup. La cémentite est extrèmement dure, mais sa concentration au sein de la ferrite est assez faible, et ne permet pas de changer notablement les propriétés de notre alliage.

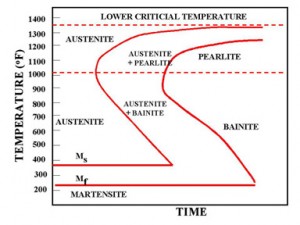

Pour obtenir un matériau suffisemment dur, il va nous falloir faire subir à notre acier un traitement particulier, dont le but est d’obtenir une autre forme cristalline. Cette opération est bien connue, il s’agit de la trempe ! On va chauffer notre acier au delà de 900°, de manière à retrouver le mélange austénitique homogène de fer et carbone dont nous avons parlé. En refroidissant brutalement l’acier, on va former un mélange homogène nommé martensite, avec une structure cristalline correspondant à celle de la ferrite dans laquelle les atomes de carbones vont rester « coincés » au lieu d’aller former des cristaux de cémentite séparés.

Pour obtenir un matériau suffisemment dur, il va nous falloir faire subir à notre acier un traitement particulier, dont le but est d’obtenir une autre forme cristalline. Cette opération est bien connue, il s’agit de la trempe ! On va chauffer notre acier au delà de 900°, de manière à retrouver le mélange austénitique homogène de fer et carbone dont nous avons parlé. En refroidissant brutalement l’acier, on va former un mélange homogène nommé martensite, avec une structure cristalline correspondant à celle de la ferrite dans laquelle les atomes de carbones vont rester « coincés » au lieu d’aller former des cristaux de cémentite séparés.

Malheureusement, notre lame ainsi constituée va être devenue cassante… dureté et résistance faisant finalement assez mauvais ménage chez les aciers. Pour pallier à ce risque, de nombreuses lames vont gagner en épaisseur, mais cela se fera au détriment du poids, et de la qualité de la reconstitution…

La solution de fabrication peut être de procéder à une trempe différentielle de la lame – en ne chauffant que le fil, par exemple – pour obtenir des tranchants durs, mais conserver un corps relativement souple. C’est la méthode traditionnelle de production des katanas japonais, dans laquelle la partie qui ne doit pas être chauffée est protégée par une couche d’argile.

Une alternative est de conserver un coeur plus doux et de ne tremper que l’extérieur de la lame. Pour cela, on va chauffer un acier doux en présence de carbone, de manière à incorporer en surface le plus d’atomes de carbone possibles. En se refroidissant, on va donc obtenir en périphérie un mélange de ferrite et de cémentite, tandis que le coeur de la lame aura une teneur en carbone plus faible. On pourra ensuite tremper la totalité de la lame (chauffage à plus de 900° et refroidissement brutal), ce qui permettra d’obtenir un acier martensitique à l’extérieur, dur, tandis que l’intérieur sera composé de ferrite, restant souple et non cassant. C’est la méthode utilisée pour de nombreuses lames traditionnelles européennes, mais la couche « trempée » reste relativement mince.

Bien évidemment, tout ceci n’est qu’un résumé, et les aciers comprennent bien d’autres composants, sous forme d’oligo-éléments, qui vont contribuer de manière notable à leurs caractéristiques mécaniques – ou chimiques. Le plus connu est le chrome, qui permet d’avoir des aciers inoxydables. La contrepartie à payer est toutefois lourde : ces inox ne prennent pas la trempe, et seront toujours relativement « mous ».

Et pour finir, que penser de la question « la lame est elle en acier forgé ? » La aussi la réponse est claire : si il s’agit d’acier, la lame sera nécessairement produite par forgeage, car l’acier ne se coule pas. La bonne question est bien sur celle de la qualité de la trempe de votre lame… Les seules lames qui ne sont pas forgées sont soit en fer doux laminé puis découpé, soit coulées, et à ce moment la, il va s’agir de… fonte ! Nous en parlerons dans notre prochain épisode, « Du bas fourneau au haut fourneau »…