Du bas-fourneau traditionnel au haut fourneau

La production de l’acier à l’aide d’un bas fourneau traditionnel (voir https://blog.armae.com/la-fabrication-traditionnelle-du-fer-et-de-lacier.html#more-1308) est un processus relativement lent, qui présente deux inconvénients importants : il est nécessaire de démolir une partie du four extraire la loupe, et il faut ensuite un long traitement à la forge pour rendre cette loupe homogène et la débarasser de ses impuretés. Ce n’est qu’alors que le matériau pourra être forgé.

La production de l’acier à l’aide d’un bas fourneau traditionnel (voir https://blog.armae.com/la-fabrication-traditionnelle-du-fer-et-de-lacier.html#more-1308) est un processus relativement lent, qui présente deux inconvénients importants : il est nécessaire de démolir une partie du four extraire la loupe, et il faut ensuite un long traitement à la forge pour rendre cette loupe homogène et la débarasser de ses impuretés. Ce n’est qu’alors que le matériau pourra être forgé.Le remplacement des tuyères de ventilation captant le vent et permettant la combustion dans les bas-fourneaux par des souffleries va permettre d’augmenter à la fois la température atteinte dans le four et la taille ce celui-ci. Cette évolution technique va avoir une seconde conséquence, d’importance : avec l’augmentation des températures et une meilleure circulation de l’air dans la colonne de charbon de bois et de minerai, la réduction du fer sera plus importante, et le taux de carbone incorporé au fer dépassera largement celui du bas fourneau.

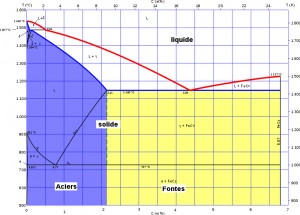

En simplifiant, le fer doux correspond à un alliage dans lequel le taux de carbone est inférieur à 0.05%. Au delà et jusqu’à 2%, on parlera d’acier. Au delà de 2%, nous n’avons plus à faire à de l’acier, mais à de la fonte… Si le fer seul fond à 1538°, la fonte, quant à elle, a un point de fusion bien plus bas, de l’ordre de 1200°. Et nous sommes justement là dans des zones de température atteintes dans les haut fourneaux !

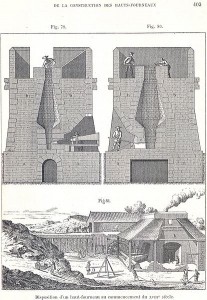

Alors qu’auparavant il fallait détruire une partie du bas fourneau pour récupérer la loupe de fer et d’acier qui s’était agglomérée au centre du four, on obtient désormais une coulée de fonte au bas du haut fourneau, qui peut donc fonctionner en continu, en étant alimenté par son sommet (nommé le gueulard).

Ces hauts fourneaux, dont le principe est connu en Chine depuis le premier millénaire, apparaissent dans le nord de l’Europe à partir du XVème siècle. Au XVIIIème siècle, on commence à remplacer le charbon de bois par du coke, et la taille des fours va encore croitre, nous rentrons dans l’ère industrielle.

Ces hauts fourneaux, dont le principe est connu en Chine depuis le premier millénaire, apparaissent dans le nord de l’Europe à partir du XVème siècle. Au XVIIIème siècle, on commence à remplacer le charbon de bois par du coke, et la taille des fours va encore croitre, nous rentrons dans l’ère industrielle.

Revenons toutefois à notre période historique et à la fonte produite par ces hauts fourneaux. Les fours fonctionnent en continu, et notre fonte coule une ou deux fois par jour. Si on peut mouler des pièces, ce qui est impossible avec du fer (sa température de fusion dépasse celle supportée par la majorité des creusets), on ne dispose pas pour autant d’un matériau utilisable pour fabriquer des armes ou des outils… Les fontes, compte tenu de leur forte teneur en carbone, sont relativement cassantes, et surtout ne prennent pas la trempe et sont difficilement forgeables.

Il va donc falloir leur faire subir une nouvelle opération, pour enlever l’excès de carbone et revenir à un acier « classique ». Ce processus, appelé décarburation, reste difficile à mettre en oeuvre jusqu’à l’ère industrielle. L’objectif est d’oxyder la fonte au contact de l’air, afin donc de limiter sa teneur en carbone. Ceci est obtenu par une alternance de cycles chauffage-martelage. L’acier ainsi obtenu restera toutefois de moins bonne qualité que celui des bas fourneaux, que le forgeron privilegiera toujours pour la production d’armes de qualité.

Il va donc falloir leur faire subir une nouvelle opération, pour enlever l’excès de carbone et revenir à un acier « classique ». Ce processus, appelé décarburation, reste difficile à mettre en oeuvre jusqu’à l’ère industrielle. L’objectif est d’oxyder la fonte au contact de l’air, afin donc de limiter sa teneur en carbone. Ceci est obtenu par une alternance de cycles chauffage-martelage. L’acier ainsi obtenu restera toutefois de moins bonne qualité que celui des bas fourneaux, que le forgeron privilegiera toujours pour la production d’armes de qualité.

Dans quelques semaines, nous remonterons dans le temps pour vous parler du bronze… à suivre !